macs Product Costing

Optimale Fertigungssteuerung und strategische Kostenkontrolle

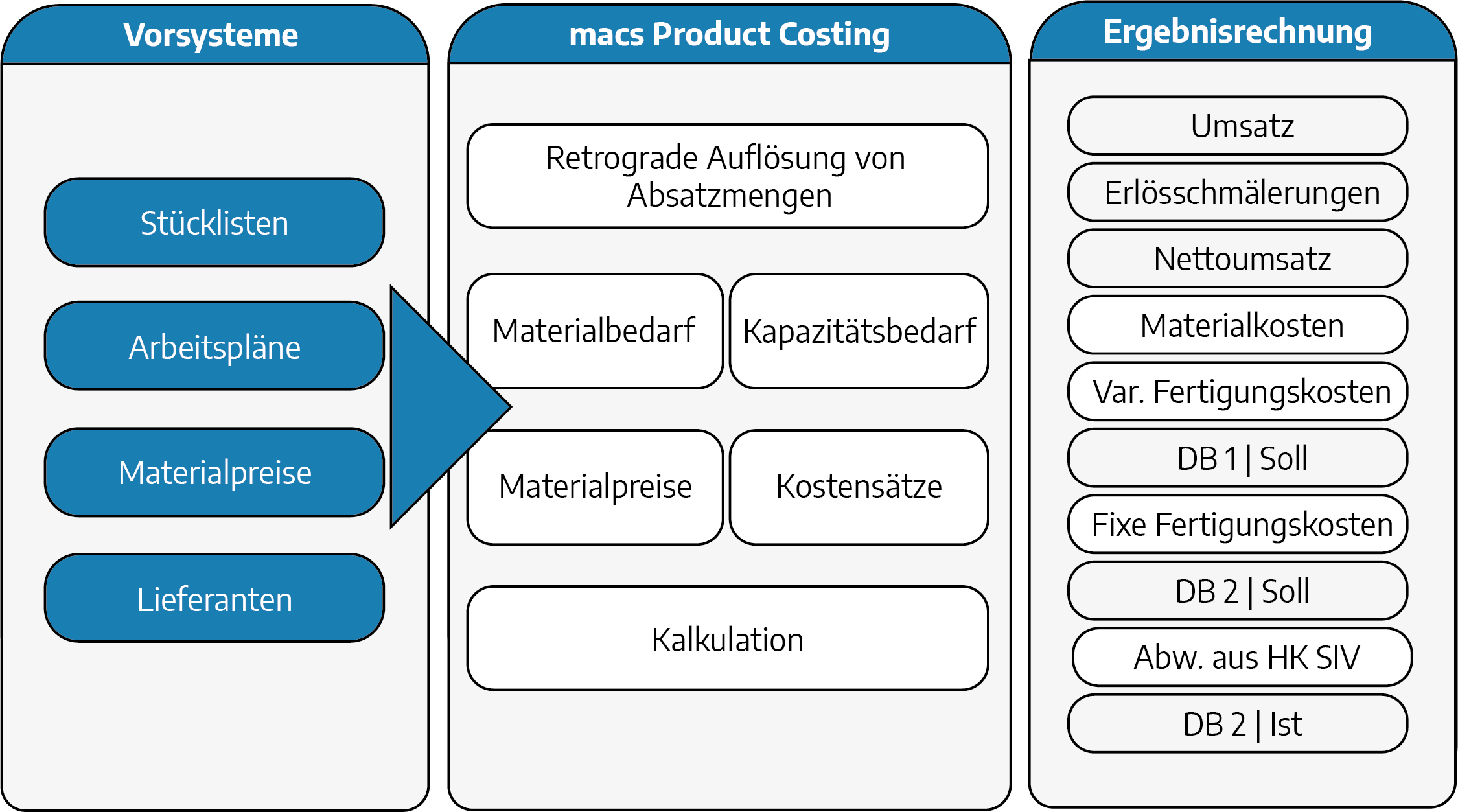

Das Product Costing ermittelt detailliert die Herstellkosten für Produkte, Waren oder Dienstleistungen und schafft damit eine zentrale Basis für die Deckungsbeitragsrechnung. Gleichzeitig ermöglicht es Unternehmen, Verkaufspreise präzise zu kalkulieren und Simulationen bei veränderten Produktionsbedingungen – etwa bei schwankenden Rohstoffpreisen, Energiekosten oder Lohnkosten – durchzuführen.

Parallel dazu unterstützt eine fundierte Materialbedarfsplanung (MRP) inklusive der Berücksichtigung von Stücklisten, Arbeitsplätzen und den jeweiligen Produktionskapazitäten die strategische Planung. Unternehmen können so frühzeitig bewerten, ob vorhandene Ressourcen ausreichen, ob Engpässe entstehen könnten und ob diese durch eine optimierte Arbeitsvorbereitung (AV) abgefangen werden können. Bei Bedarf lassen sich Investitionen in neue Maschinen oder zusätzliches Personal rechtzeitig planen. Diese Transparenz bildet einen wichtigen USP für eine vorausschauende und wettbewerbsfähige Fertigungsstrategie.

Herstellkosten Soll/Ist-Vergleich – Wirtschaftlichkeit auf einen Blick

Die exakte Kalkulation der Herstellkosten ist entscheidend für die Rentabilität eines Unternehmens. Mit dem Soll/Ist-Vergleich erhalten Sie eine transparente Gegenüberstellung der geplanten Herstellkosten (Soll) und der tatsächlichen Produktionskosten (Ist). Mit der Vorkalkulation (Soll-Werte)planen Sie angestrebte Kosten, Zeitaufwand und Materialbedarfe für die Produktion. Die Nachkalkulation (Ist-Werte) ermöglicht die genaue Ermittlung der Rentabilität nicht nur auf Artikelebene, sondern für jeden einzelnen Auftrag. Damit werden Prozesse und Cluster sichtbar und Optimierungspotenziale werden erkennbar. Die Transparenz zeigt Abweichungen – etwa durch steigende Rohstoffpreise, längere Maschinenlaufzeiten oder unerwartete Ausschussquoten in der Produktion.

Ihre Vorteile

✔ Frühzeitige Identifikation von Kostenüberschreitungen

✔ Abweichungen in Losgröße, Ausschuss, Preis, Verfahren, etc. erkennen

✔ Grundlage für eine

✔ Fundierte Entscheidungen über die Rentabilität eines Auftrags

✔ Vermeidung von ungeplanten Mehrkosten

✔ Kontinuierliche Verbesserung der Produktionsprozesse

Planpreise statt Durchschnittswerte – präzise Kalkulation auf dem neuesten Stand

ERP-Systeme kalkulieren üblicherweise mit historischen Daten, etwa über gleitende Durchschnitte vergangener Materialpreise. Diese Werte sind häufig veraltet und weichen von den tatsächlichen Marktbedingungen ab. Unsere Vorkalkulationen basieren hingegen auf aktuellen, vertraglich fixierten Planpreisen aus bestehenden Lieferantenkontrakten. Dadurch spiegeln die verwendeten Zahlen exakt die Planperiode wider und bieten eine deutlich höhere Planungsgenauigkeit. Diese aktuelle Datenbasis schafft nicht nur Sicherheit in der Kostenkalkulation, sondern ermöglicht auch fundierte Entscheidungen in der Budgetierung und Produktionsplanung.

Stücklisten & Arbeitspläne – Strukturierte Fertigungsprozesse

Strukturierte Stücklisten und detaillierte Arbeitspläne sind essenziell für eine effiziente Fertigung. macs Product Costing erstellt mehrstufige Stücklisten und verknüpft diese mit detaillierten Arbeitsplänen. Das ist die Grundlage für den Material Requirements Planning (MRP)-Lauf, mit dem Sie den Materialbedarf exakt steuern können.

Unser Modul berücksichtigt dabei nicht nur die Hauptbestandteile eines Produkts, sondern auch Halbteile, Zukaufteile und deren Effizienzfaktoren (Ausschuss, Wirkungsgrade, etc.) - in einer Genauigkeit und Tiefe, die einen klaren Wettbewerbsvorteil schafft. Ebenso können Sie Maximalstücklisten verwenden, um alle Fertigungsvarianten ihrer Produkte schnell und einfach zu planen. So erhalten Sie eine vollständige, verlässliche Übersicht über den benötigten Materialeinsatz und können Ihre Fertigungsprozesse deutlich effizienter steuern.

✔ Automatisierte Material- und Produktionsplanung mit MRP

✔ Genaue Erfassung von Halbzeugen, Rohstoffen und Fremdleistungen

✔ Mehr Genauigkeit und höhere Planungssicherheit als herkömmliche Systeme

✔ Detaillierte Materialplanung von Produkten mit verschiedenen Konfigurationen

Intercompany Stücklisten

Wenn Sie mehr als einen Produktionsstandort besitzen, können Sie Intercompany-Stücklisten erstellen. Das ermöglicht eine Sicht der Stückliste bezüglich der gesamten Unternehmensgruppe. So können Sie, anders als mit den Werksstücklisten von herkömmlichen ERP-Lösungen, Bezüge zwischen ihren Unternehmensstandorte herstellen. So erkennen Sie direkt ob Materialien von einem eigenen oder externen Standort stammen. Bei der Planung können Sie direkt in der Stückliste erkennen, wie hoch der Material -und Kapazitätsbedarf in Ihren anderen Standorten ist, falls Sie Halbteile von dort beziehen. Mit der Lösung über die Gruppenstückliste fällt die Planung für weitere Werke weg und Sie haben immer einen passenden Intercompany-Kontext.

Ihre Vorteile

✔ Keine komplexen Planversionen für die Produktion in verschiedenen Werken

✔ Transparenter Überblick über Material- und Kapazitätsbedarfe in allen Werken

✔ Leichtere Planung von Bedarfen und Kapazitäten

Material- & Kapazitätsbedarf – Engpässe vermeiden

Ein reibungsloser Fertigungsprozess erfordert eine präzise Planung von Materialverfügbarkeit, Personalbedarf und Maschinenkapazitäten. macs Product Costing ermittelt automatisch anhand der geplanten Produktionsmengen oder Absätzen, wie die Auslastung für Material- und Kapazitätsbedarf ausfällt. Dies erfolgt nicht nur auf operativer Ebene, sondern langfristig auf Planungsebene - Somit haben Sie volle Kontrolle und können auch kurzfristige Abweichungen langfristig steuern. In der Absatzplanung kann die Bedarfsermittlung durch Rückwärtsterminierungen genauer gestaltet werden.

So vermeiden Sie Engpässe, Überproduktion oder teure Eilbestellungen. Das System berücksichtigt nicht nur Rohstoffe, sondern auch Maschinenbelegung, Personalkapazitäten und externe Fertigungsressourcen.

Ihre Vorteile

✔ Reduzierung von Produktionsverzögerungen durch fehlende Materialien

✔ Optimale Maschinenauslastung ohne Engpässe oder Überlastung

✔ Effiziente Planung von Ressourcen und Rohstoffen

✔ Vermeidung von Fehlmengen oder Überbeständen

Shopfloor Reporting – Automatisierte Kennzahlen für tägliche Meetings

Effektive Produktion braucht eine schnelle und transparente Kommunikation. macs Product Costing erfasst automatisch alle relevanten Fertigungsdaten und generiert über Nacht aktuelle Berichte für Ihr tägliches Shopfloor-Meeting.

Probleme wie Maschinenausfälle, Qualitätsabweichungen oder Lieferverzögerungen werden systematisch dokumentiert, sodass Führungskräfte und Mitarbeiter direkt darauf reagieren können.

Ihre Vorteile

✔ Automatische Generierung von Produktionskennzahlen

✔ Bessere Entscheidungsgrundlage für den nächsten Fertigungstag

✔ Erhöhte Transparenz und schnellere Problemlösung

Make-or-Buy-Entscheidung – Fundierte Beschaffungsstrategien

Soll ein Bauteil intern produziert oder extern eingekauft werden? Diese Entscheidung beeinflusst Kosten, Flexibilität und Lieferzeiten erheblich. macs Product Costing unterstützt Sie mit einer fundierten Make-or-Buy-Analyse auf Basis von Kosten, Kapazitäten und strategischen Unternehmenszielen.

Das System vergleicht Herstellkosten, Maschinenlaufzeiten, Lieferantenpreise und Produktionsrisiken, um die wirtschaftlichste Entscheidung zu treffen.

Ihre Vorteile

✔ Optimierung der Produktionskosten durch gezielte Beschaffung

✔ Flexiblere Lieferketten und reduzierte Abhängigkeit von Lieferanten

✔ Entscheidungsgrundlage für strategische Investitionen

Weitere Vorteile auf einen Blick

Herstellkosten-Analyse – Kosten genau berechnen

- Simulation von Losgrößen zur Optimierung der Fertigungsplanung

- Maschinenstundensätze und Materialpreise berücksichtigen

- Zuschläge für Materialgemeinkosten kalkulieren

- Detaillierte Berechnung der Lohnbearbeitung

Bedarfsermittlung – Präzise Material- und Ressourcenplanung

- Material- und Rohstoffbedarf exakt bestimmen

- Maschinen- und Anlagenkapazitäten vorausschauend planen

- Fremdleistungen und Personaleinsatz (FTE) analysieren

- Genaue Bedarfsermittlung durch Terminierung

Transparente Produktionssteuerung

- WIP (Work in Progress) jederzeit überwachen

- Bestandsbewertung für eine präzise Buchhaltung

- Intercompany-Abrechnung für verbundene Unternehmen

- Analyse von Preis-, Verfahren- und Mengenabweichungen, um Produktionsprozesse kontinuierlich zu verbessern

- schneller Planen als ERP-Systeme es ermöglichen

macs Product Costing Dashboard

Alle KPIs mit Product Costing auf einen Blick:

- Herstellkosten Soll-ist-Vergleich

- Preisabweichung

- Verfahrensabweichung

- Mengenabweichung

- Fertigungsauftragsnachkalkulation

- Losgröße

- Ausschussquote

- Durchsatz (Output-Rate)

- Durchlaufzeit

- Rüstzeit

- Lagerumschlagshäufigkeit

- OEE (Overall Equiptment Effectiveness - Gesamtanalageneffektivität)